-

e-mail: info@lignatool.ru

8 (495) 664 67 84

-

Бесплатный звонок по России

|

8 495 664 67 84 e-mail: info@lignatool.ru |

|

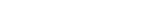

В последнее время стало модным вырезать профильные ножи на проволочных электроэрозионных станках.

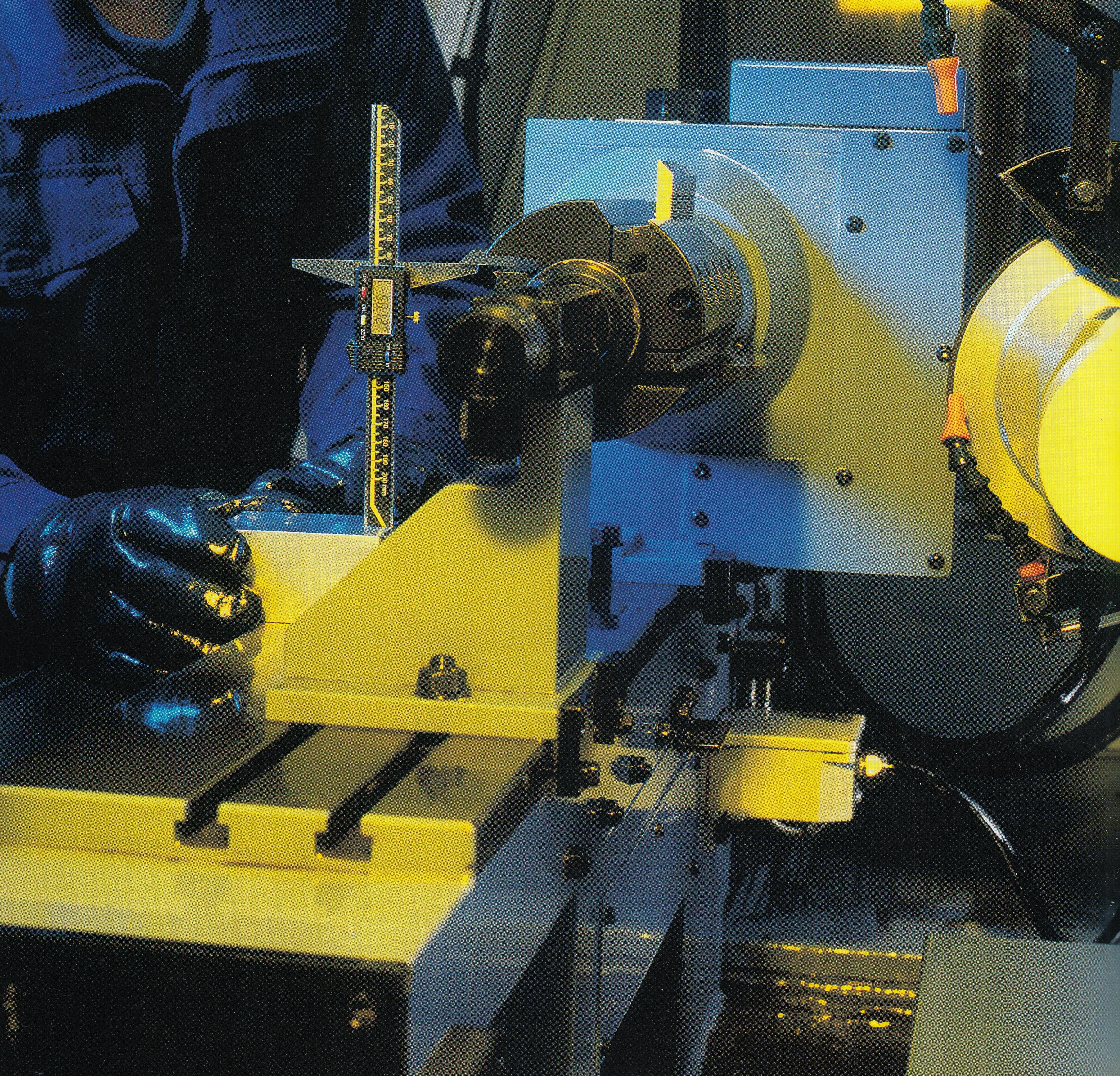

Проволочный электроэррозионный станок

Что же привлекает в таком методе изготовления профильных ножей?

Самым привлекательным в этом методе является низкая на первый взгляд стоимость работы. Цена таких ножей существенно меньше, чем ножей изготовленных классическим методом шлифования на специальном станке, предназначенном для изготовления и заточки профильных ножей.

На этом все преимущества этого метода заканчиваются и начинаются недостатки.

Первое с чем сталкиваются покупатели таких ножей – ножи получаются совершенно тупые. В последнее время к нам обращается все больше «счастливых» обладателей ножей, сделанных методом электроэрозионной резки.

Второе, с чем сталкиваются покупатели таких ножей – высокая стоимость их заточки, которая полностью «съедает» первоначальный «выигрыш» дешевизны изготовления ножей.

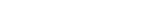

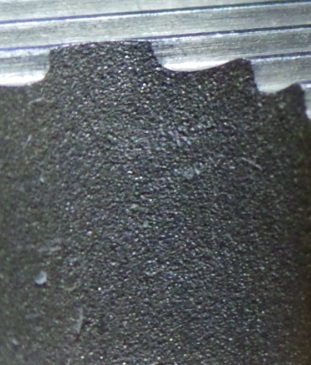

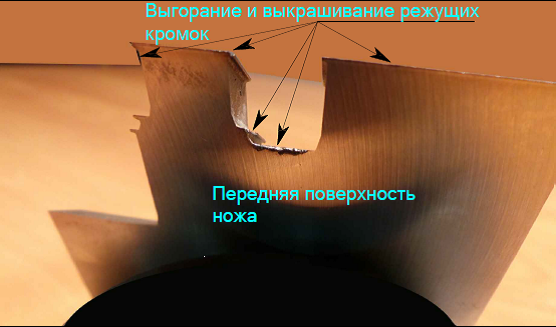

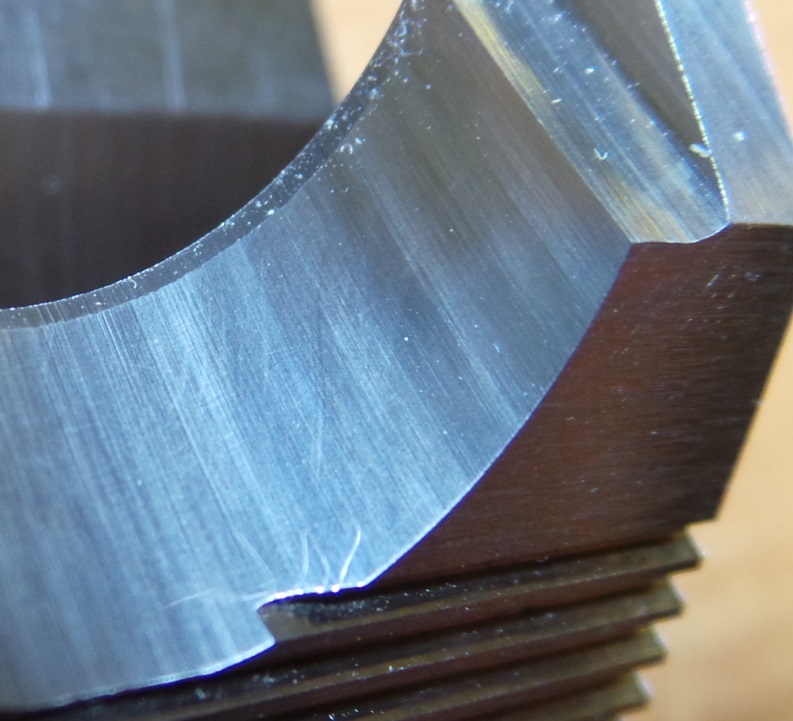

Так выглядит нож, вырезанный электроэрозией:

Задняя поверхность ножа получается очень шероховатой. В дереворежущем инструменте наибольшее значение имеет качество задней поверхности инструмента, поскольку в основном нож истирается по задней поверхности об обрабатываемую поверхность. Такая грубая поверхность инструмента вызывает сильный перегрев ножа, в результате чего сильно возрастают силы резания, температура в зоне резания и режущая кромка быстро выгорает. Поверхностный слой такого ножа в результате сильного перегрева разупрочняется.

Задняя поверхность ножа, полученного методом электроэрозионной резки

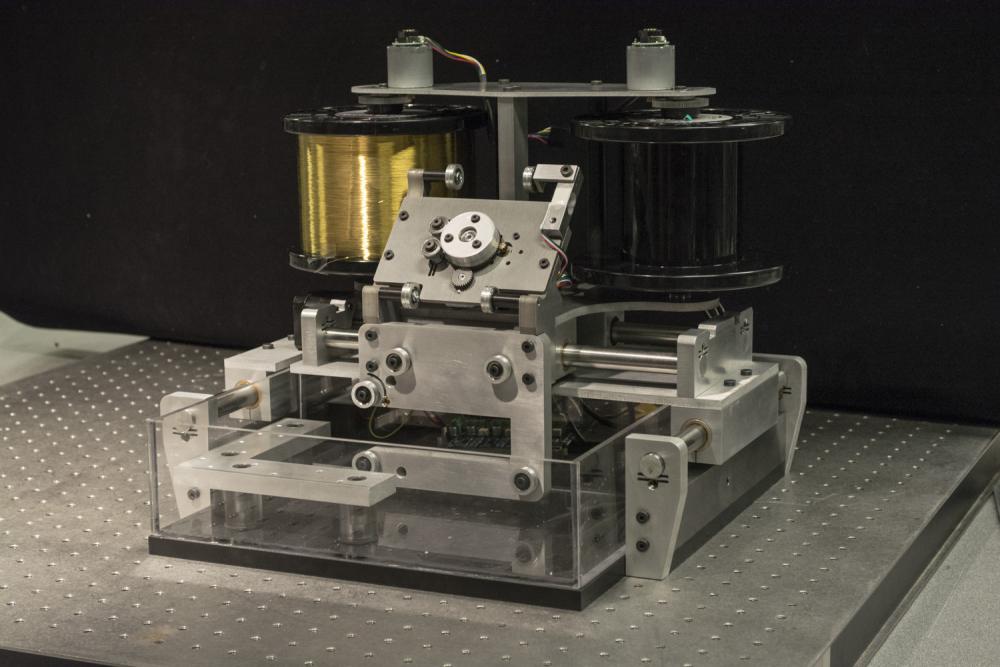

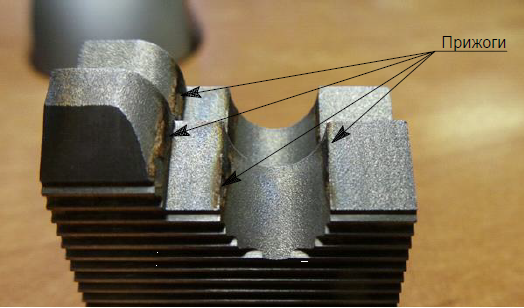

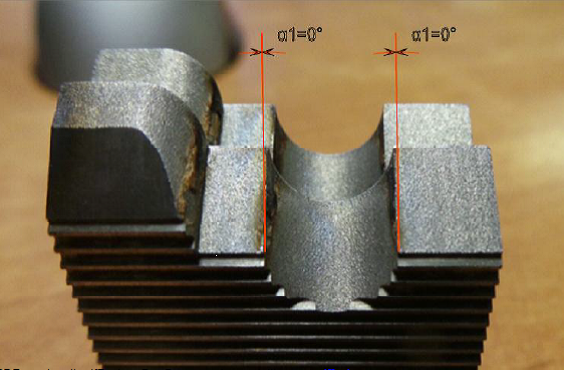

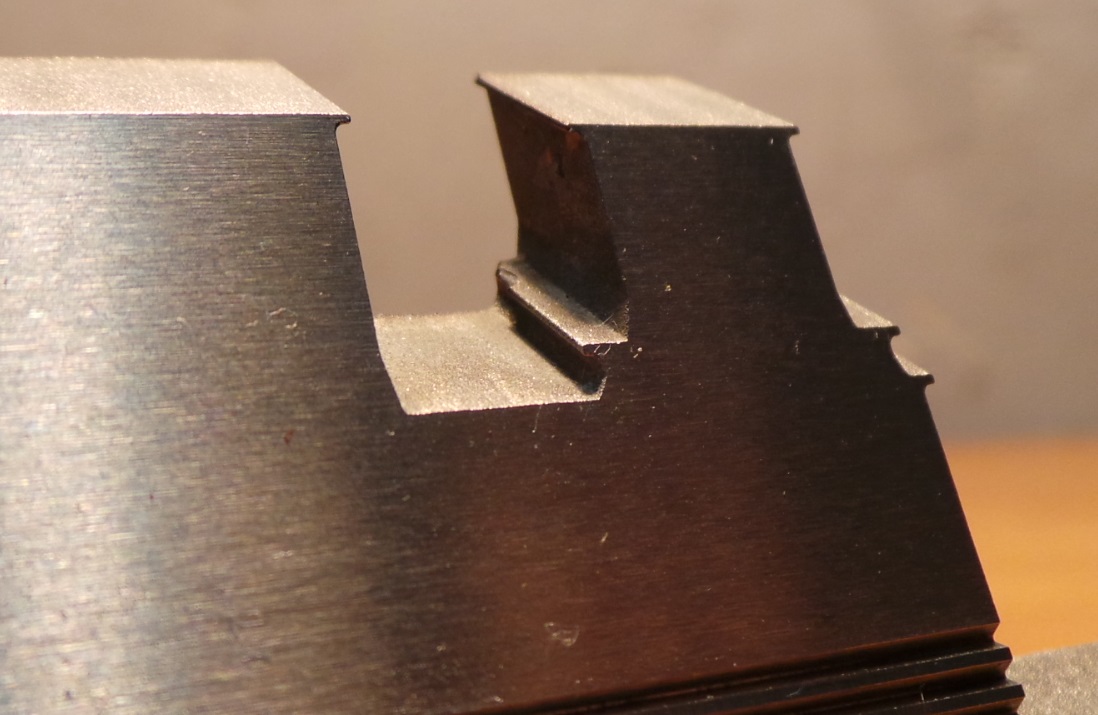

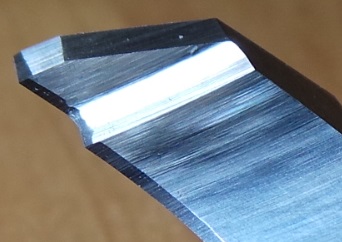

Другой вид ножа, изготовленного методом электроэрозии:

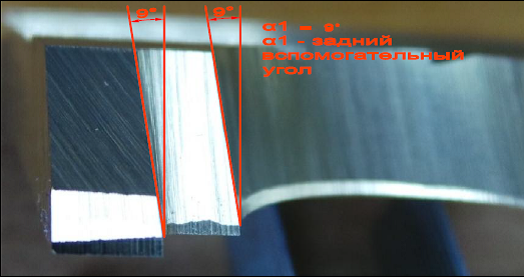

Вспомогательные задние углы

На этой фотографии видно, что у таких ножей отсутствуют задние вспомогательные углы. Это ведёт к ещё большему нагреву ножей, выгоранию режущих кромок и разупрочнению всей задней поверхности ножа.

Выгорание металла по всей задней поверхности ножа. Вид спереди.

При дальнейшей заточке таких ножей на профильно-шлифовальном станке необходимо снять весь разупрочнённый слой металла, то есть, нужно изготовить нож заново, качественно отшлифовав заднюю поверхность ножей, дополняя в геометрию ножа задние вспомогательные углы.

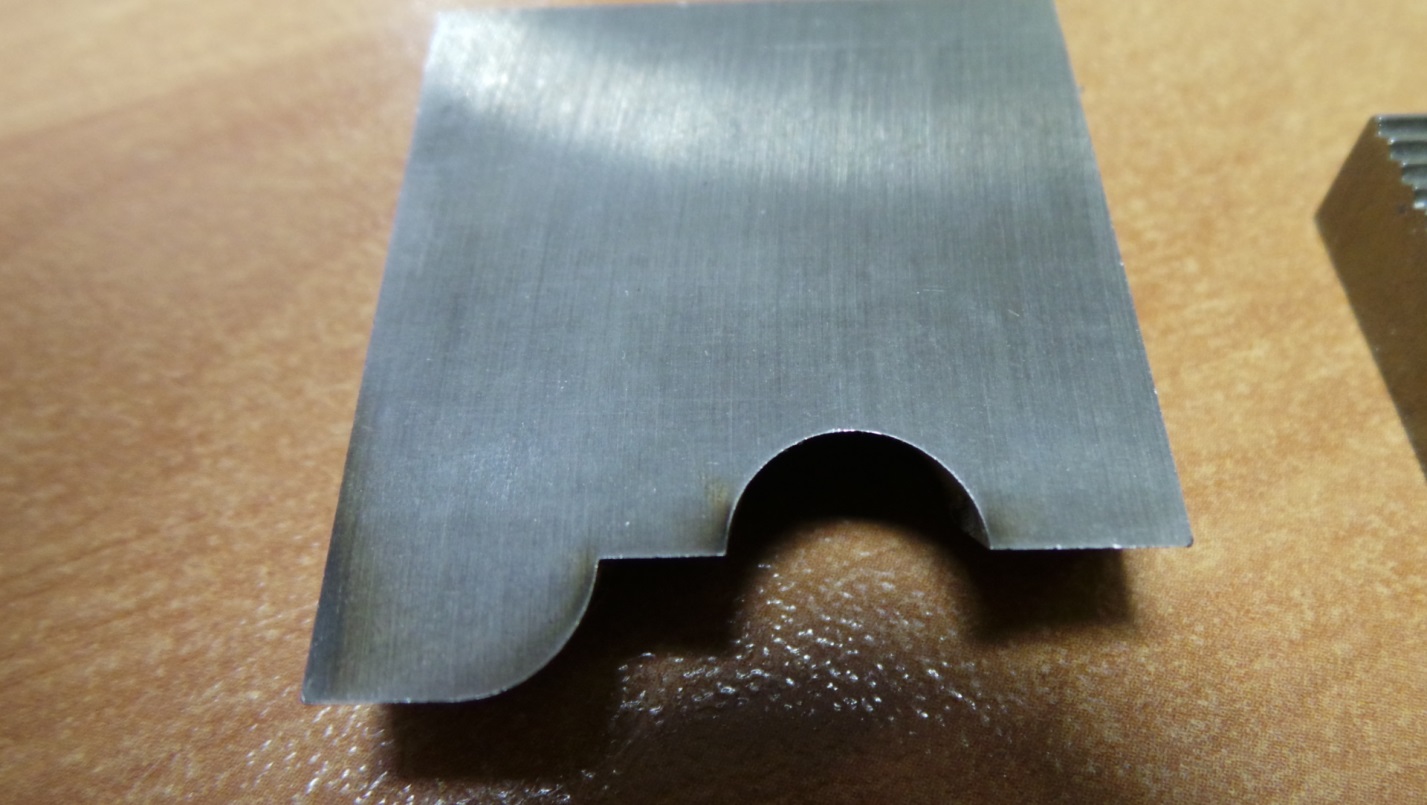

В некоторых случаях, когда нож должен обрабатывать глубокие пазы для того чтобы хоть как-то обеспечить его работоспособность вместо необходимой геометрии на ноже режущию кромку делают в виде выступа. Тело ножа под режущей кромкой удаляется. Таким способом удаётся избежать трения задних поверхностей ножа об обрабатываемую заготовку.

На фото видно, что кромки, получаемые таким способом совершенно тупые.

Такой нож уже нельзя переточить по задней поверхности, как это должно быть. Условно его можно заточить по передней поверхности, чего делать с такими ножами нельзя. При переточках по передней поверхности уменьшается толщина ножа и нож может сломаться в процессе работы под нагрузкой.

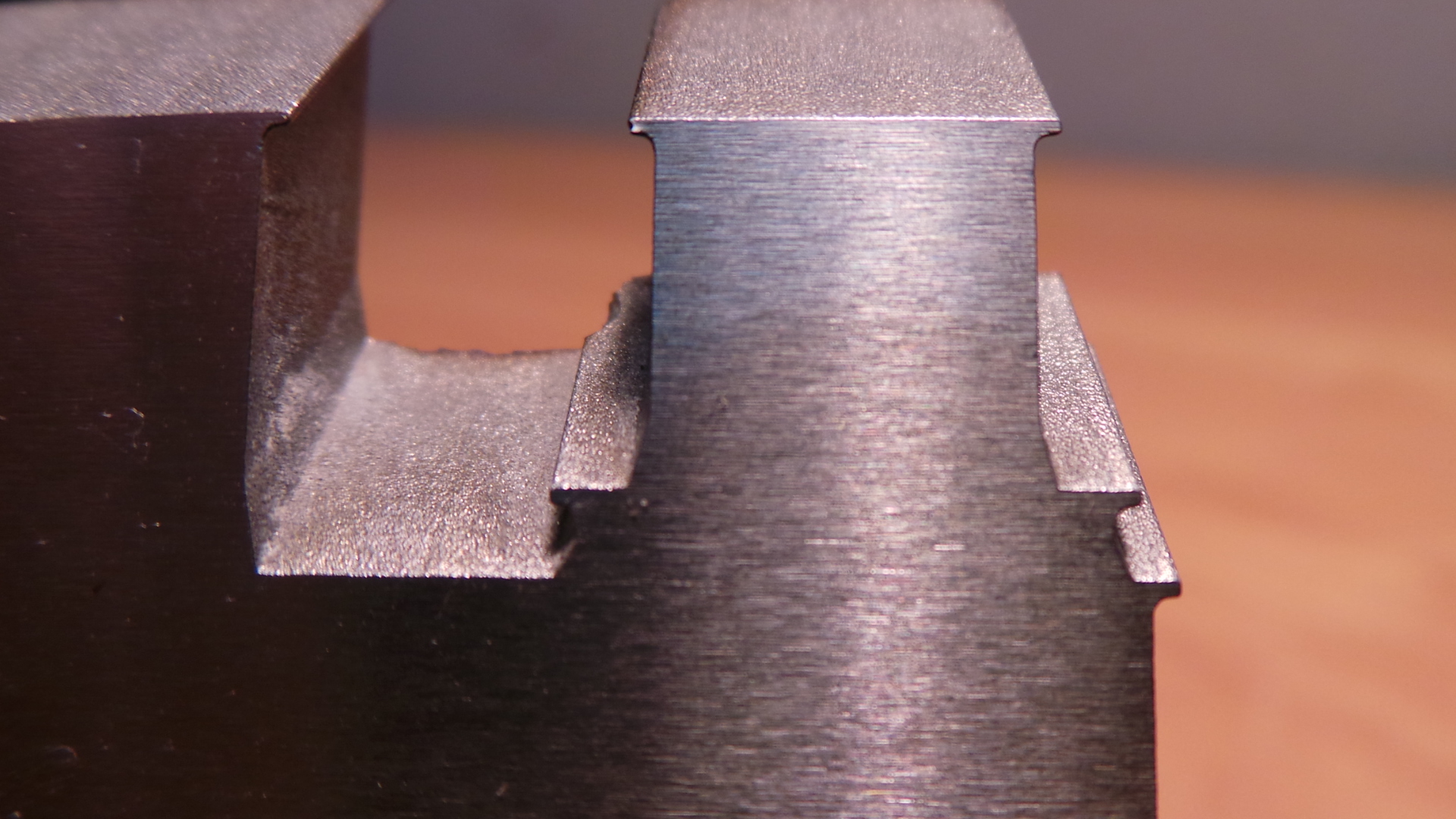

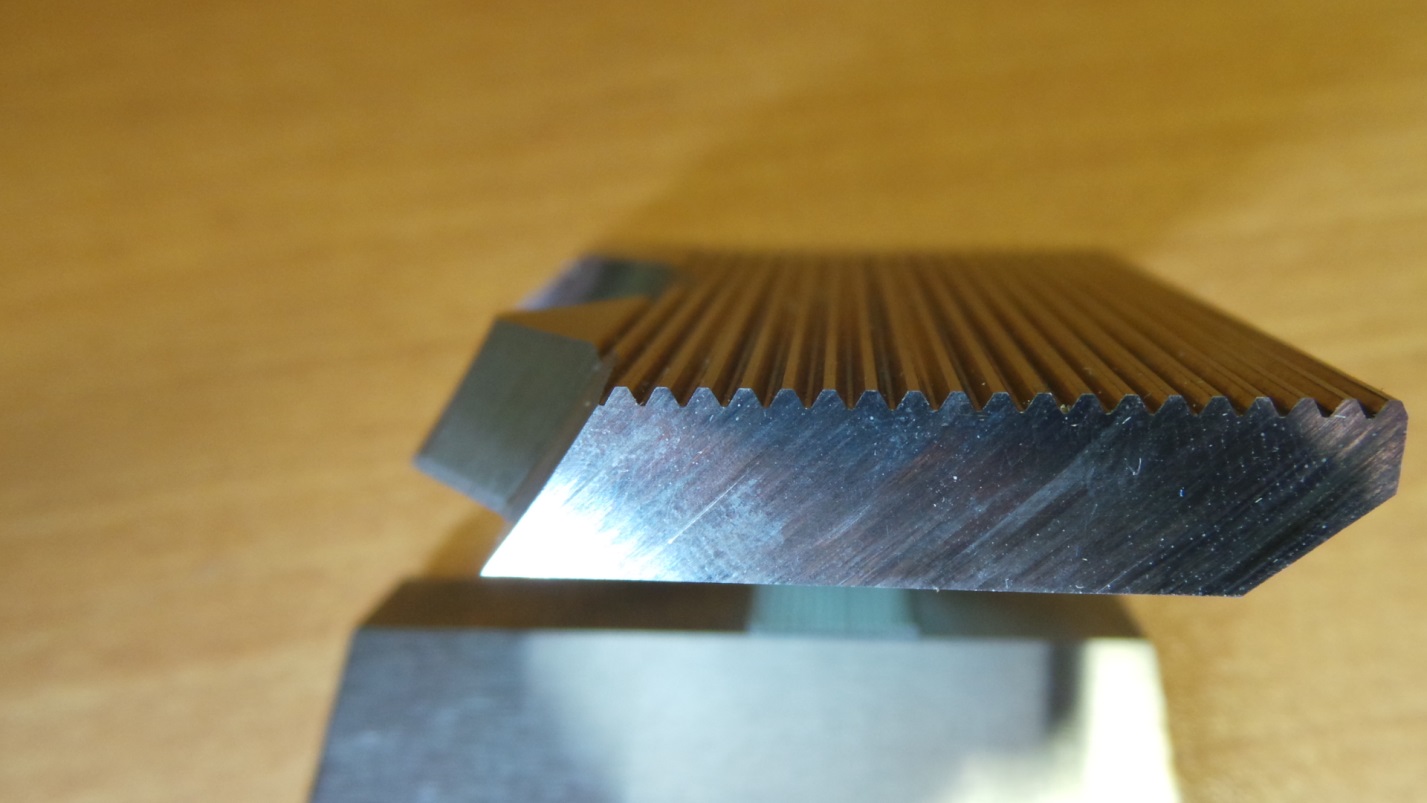

Так выглядят шлифованные профильные ножи:

Шероховатость поверхности качественно изготовленного ножа составляет 0,63 – 0,8 Ra.

Режущая кромка дополнительно отшлифована начисто Ra=0.63 мкм

Шероховатость ножей, которые приносят нам на «заточку» после электроэрозии составляет 60 – 80 Ra. Поскольку качество (и стойкость) ножа напрямую зависит от шероховатости его задней поверхности, то получается, что ножи, вырезанные электроэрозией по качеству хуже шлифованных в сто раз, другими словами, они не пригодны для работы.

Как правило, для вырезки ножей проволокой используют дешёвые китайские станки, применяя для ускорения процесса производства грубые режимы обработки.

https://www.youtube.com/watch?v=_L71u-rxzuc

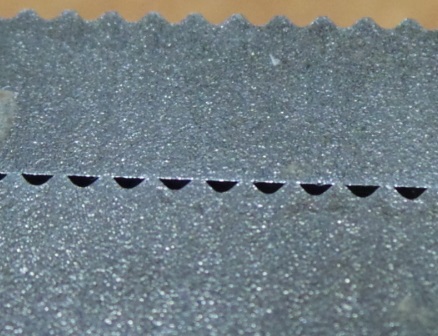

Торцевая (базовая) поверхность ножа, изготовленного методом электроэрозии

Отрезка ножа и финишная обработка формообразующей поверхности, как видно из этого фото, обрабатываются на одинаковых режимах, грубой проволокой с шероховатостью черновой обдирки.

Профильные ножи в корпусе инструмента базируются по торцевой поверхности. Эта поверхность также должна быть шлифованной. Иначе ножи будут установлены в корпус неточно.

Торцевая поверхность ножа, изготовленного шлифованием

Электроэрозионной обработкой на хороших станках можно достигать шероховатостей лучше чем полированная поверхность, но в этом случае на обработку понадобится много времени.

При приближении электроэрозионного инструмента (проволока или электрод) к формообразующей поверхности режимы работы генератора электрических импульсов меняются и на конечных этапах снимаются сотые доли или, если нужна высокая точность и качество поверхности, микроны. Поскольку на чистовых этапах обработки снимаются малые объёмы металла, то обработка занимает много времени – это могут быть и дни и недели.

Кроме того, чистовая электроэрозионная обработка требует переустановки обрабатываемой детали на другой, предназначенный только для чистовых операций станок, где применяются другие инструменты: более тонкая проволока, изготовленная из других материалов, с чистым без осадка и взвешенных частиц электролитом с неизношенными направляющими и так далее.

Электроэрозионная обработка – это дорогая технология, не предназначенная для изготовления профильных ножей. Крупные фабрики, выпускающие инструмент для изготовления профильных ножей стальных или твёрдосплавных используют автоматические профильно-шлифовальные станки.

https://www.youtube.com/watch?v=Zh1t97p-WS4

Автоматический профильно-шлифовальный станок

Электроэрозионная обработка используется для обработки труднообрабатываемых материалов таких, как например, алмаз. К тому же нет смысла выхаживать поверхность ножа, у которого отсутствует геометрия.

В дополнение ко всему сказанному для ножей, вырезанных проволокой на электроэрозионном станке, не делаются шаблоны. Шаблон необходим для заточки и изготовления ножей в дальнейшем, то есть для обслуживания ножей.

Когда нам приносят ножи после электроэрозии, то необходимо к этим ножам делать шаблоны. Ножи приносят, как правило, без чертежей, что дополнительно усложняет задачу по сути перепрофилирования ножа.

При перепрофилировании с задней поверхности ножей снимается большой слой разупрочнённого металла: порядка 2-3 миллиметров, поскольку этими ножами уже успели поработать и сжечь заднюю поверхность.

Если сложить все плюсы и минусы электроэрозионной резки, получается, что минусов намного больше. На все эти операции тратится время. Учитывая сказанное выше можно сделать вывод, что предлагаемыми методами электроэрозионной резки профильный нож изготовить невозможно. Это грубая вырезка профиля с повреждением поверхности заготовки для ножа и без геометрии, необходимой для работы ножа.

Привлекательная на первый взгляд цена оборачивается большими затратами и тратой времени. На сегодняшний день есть только один технологичный способ изготовления профильных бланкетных ножей – это шлифование на профильно-шлифовальных станках.

Технический директор ООО «Тул Лэнд» Смирнов Антон.